SCHWEISSEN

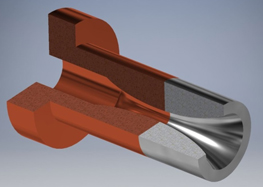

Laserstrahlschweißen

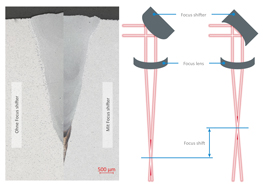

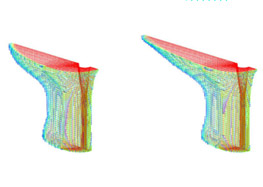

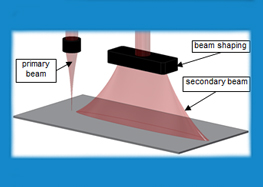

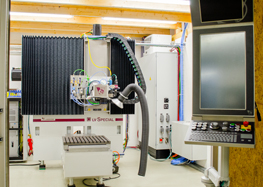

Beim Laserstrahlschweißen wird ein Laserstrahl zum Aufschmelzen des Werkstoffes genutzt, um zwei Werkstücke stoffschlüssig miteinander zu verbinden. Durch den konzentrierten Energieeintrag in das Werkstück bei minimaler Wärmeeinbringung resultiert eine Schweißnaht mit großem Aspektverhältnis (Schweißnahttiefe zu Schweißnahtbreite). Durch den räumlich stark begrenzen Energieeintrag weist die Schweißnaht eine sehr kleine Wärmeeinflusszone auf, der auftretende Verzug am Bauteil ist gegenüber konventionellen Schweißverfahren geringer.

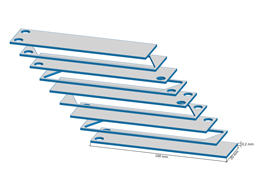

Unser Forschungsschwerpunkt ist das Schweißen dünnwandiger Strukturen aus Mehrphasenstählen und Mischverbindungen artunterschiedlicher Metalle.

Lichtbogenschweißen

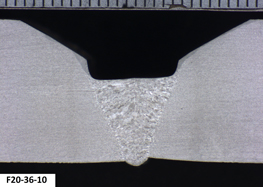

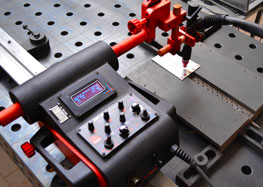

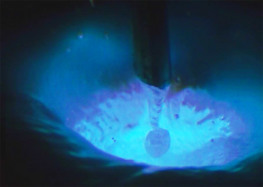

Beim Lichtbogenschweißen brennt ein elektrischer Lichtbogen zwischen Werkstück und einer Elektrode. Dadurch werden die Werkstücke derart vereinigt, dass sich ein kontinuierlicher innerer Aufbau ergibt. Ein Schweißzusatz, dessen Schmelztemperatur von gleicher Größenordnung ist wie die des Grundwerkstoffs, kann zugeführt werden. Das Ergebnis des Schweißens ist die Schweißnaht. Am ifw Jena untersuchen wir primär die MSG- und WSG-Prozesse.

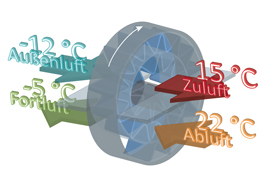

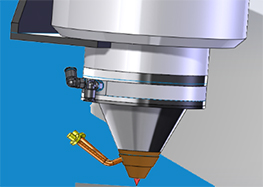

Beim Metall-Schutzgasschweißen (MSG) wird zwischen dem Metall-Aktivgasschweißen (MAG) und dem Metall-Inertgasschweißen (MIG) unterschieden. Die Wärmequelle zum Schweißen ist ein Lichtbogen, der zwischen dem kontinuierlich zugeführten Zusatzwerkstoff und dem Grundwerkstoff brennt. Um das Schmelzbad vor den schädigenden Einflüssen der Umgebungsluft zu schützen, wird ein Schutzgas benötigt.

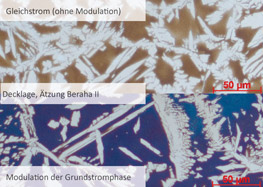

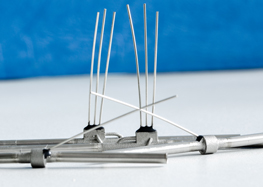

Die Wärmequelle beim Wolfram-Schutzgasschweißen (WSG) ist ein Lichtbogen, der zwischen einer nicht abschmelzenden Wolframelektrode und dem Werkstück brennt. Der Zusatzwerkstoff wird beim manuellen Schweißen von Hand in den Lichtbogen geführt und dort abgeschmolzen. Die glühende Wolframelektrode, das Schmelzbad und die angrenzenden Werkstoffbereiche werden durch inertes Schutzgas vor Lufteinwirkung geschützt.

Die thermische Belastbarkeit der Wolframelektrode ist begrenzt. Das beschränkt einerseits die Abschmelzleistung und die Schweißgeschwindigkeit, lässt andererseits aber auch bei ungenauer Nahtvorbereitung ein präzises Modellieren der Schweißnaht zu.

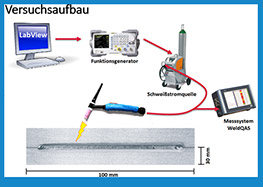

In den Forschungsprojekten untersuchen wir neue Verfahren wie WIG-Stichlochschweißen, modifizierte Lichtbögen, neue Materialien, alternative Schutz-/Formier-Gasgemische und spezifische Schweißnaht-Geometrien hinsichtlich ihrer Einsetzbarkeit und Auswirkung auf die Qualität der Schweißnaht.

Projekte zum Schweißen

Ausstattung für die schweißtechnische Forschung

1000-Ampere-Schweißstromquelle mit kombinierter Heißdrahtzufuhr und oszillierendem Drahtvorschub (Kjellberg)

mehr