InGlas

Förderkennzeichen: 49MF170112

Projektlaufzeit: 01.04.2018 bis 31.07.2020

Innenwandiges Fügen von Glasrohr mittels CO₂-Laser

Ziel der Entwicklung

Das Fügen von Glas stellt für viele Produkte und Glas-Apparaturen in den Bereichen Pharmazie, Chemie, Beleuchtung, Umwelttechnik sowie Mikroelektronik eine notwendige Technologie dar oder wird in der Glasfaserindustrie angewendet. Daher ist das Glasfügen für viele Unternehmen von großer Bedeutung. Als konkrete Anwendung ist das Fügen von Receiver-Rohren für solarthermische Kraftwerke und Vakuum-Röhrenkollektoren für die Warmwasseraufbereitung in Heizungsanlagen zu nennen. Bei diesem Herstellungsprozess kommt es vor allem auf die Qualität der Fügeverbindung an. Einschlüsse im Glas oder inhomogene Fügezonen verringern die Energie-Effizienz der Anlagen. Im Jahr 2016 sind zu den bereits vorhandenen 19,9 Mio. m2 Solarkollektorfläche 0,74 Mio. m2 dazugekommen. Das entspricht einem Anstieg von ca. 3,7 % und die Tendenz ist ansteigend. Des Weiteren konnte durch diese Technologie bis zum Jahr 2015 schon 190 Mio. Euro Brennstoffkosten eingespart werden.

Die derzeitig am häufigsten eingesetzten Technologie für diesen Prozess basiert auf einem Gasbrenner als Strahlungsquelle. Vor allem bei kleinen mittelständigen Unternehmen hat sich diese Variante des Fügeprozesses etabliert. Im Gegensatz dazu hat das auf einen CO2-Laser basierte Verfahren gerade die Markteintrittsschwelle überschritten und kommt hauptsächlich bei größeren Unternehmen zum Einsatz. Das liegt darin begründet, dass kleinere Unternehmen auf Grund der hohen Investitionen zögern auf die laserbasierende Bearbeitung umzustellen. Dadurch gehen diesen Unternehmen jedoch die großen Vorteile der neuen Technologie verloren.

Das Ziel des Projektes bestand in der Weiterentwicklung des laserbasierten Glasrohrfügeprozesses hinsichtlich der qualitativen und quantitativen Verbesserung der Schweißnaht. Weiterhin wurde die Verbesserung der optischen Qualität der Naht durch Reduzierung der Nahterhöhung sowie die Erhöhung der Festigkeit durch die Reduzierung der Kerbwirkung angestrebt.Vorteile und Lösungen

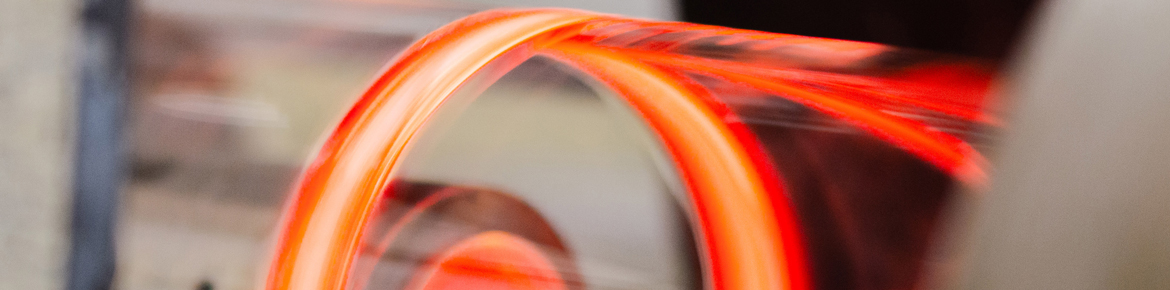

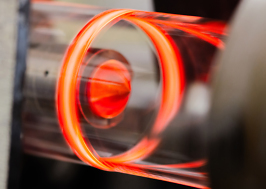

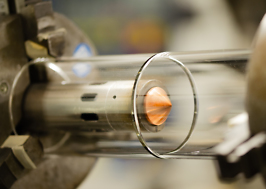

Die Erwärmung der Glasrohre wird nun nicht wie im konventionellen Laserfügeprozess über die Außenseite der Rohre durchgeführt, sondern erfolgt gleichzeitig über den gesamten Umfang des Innenrohres. Dafür wurde ein Kegelspiegel entwickelt, der die ringförmige Laserstrahlung simultan an die zu fügenden Innenrohrwandungen projiziert. Aufgrund der gleichzeitigen Erwärmung des gesamten Umfangs wird es möglich, mit angepassten Rotationsgeschwindigkeiten der Rohre die auftretenden Fliehkräfte stark zu minimieren und eine qualitative Verbesserung der Schweißnaht mit stark reduzierter Kerbwirkung zu erreichen. Die Konstruktion wurde so ausgelegt, dass sie eine Vorrichtung zur Absaugung enthält und gleichzeitig die Kühlung des Kegelspiegels ermöglicht. Dabei dient die Absaugung zur Entfernung von Sublimat aus dem Bearbeitungsraum, um die Verschmutzung der Spiegeloberfläche und der Glasinnenseiten zu vermeiden.

Ein integrierter Strahlkombinierer incl. Kühlung und Halterungen dient dazu, den Messstrahl eines Pyrometers zur Laserleistungsmessung und -steuerung bei der Prozessführung zu nutzen.

Weiterhin wurde ein Reflektorsystem zur Rückgewinnung von Streustrahlung entwickelt. Dadurch wird ein verringerter Temperaturgradient ermöglicht, der wiederum zu einer Reduzierung der thermisch induzierten Spannungen führt. Daher ergeben sich insbesondere qualitative Vorteile für die Schweißnaht, die dadurch gekennzeichnet sind, dass keine Sickenbildung und keine Nahtüberhöhung in der Fügezone auftritt und dadurch entstehende Kerbwirkungen vermieden werden und die Eigenspannungen der Fügezone erheblich gesenkt werden konnten. Dies ermöglicht ggf. die Einsparung des nachgelagerten Temperprozesses.Zielmarkt

Zielgruppen für die wirtschaftliche Verwertung des FuE-Ergebnisses sind in der Beleuchtungsindustrie (optische Transparenz, reduzierter Energiebedarf), der Medizintechnik (optische Transparenz), der Chemie (keine Veränderung der chem. Zusammensetzung des Werkstoffes), der Solarthermie und Photovoltaik (Verbesserung des Wirkungsgrades bei Energiegewinnung, Reduzierung des Energieverbrauches bei der Herstellung) angesiedelt. Die Entwicklung innovativer Technologien in den oben genannten Bereichen erfordert den Einsatz neuer Bearbeitungsmethoden, die den Energieverbrauch reduzieren, die Kosten für die Hersteller und Verbraucher senken und die Qualität des Produktes verbessern. Durch die jahrelange Erfahrung des ifw Jena im Bereich der Lasermaterialbearbeitung sowie die umfangreiche technische Ausstattung des Instituts können die Ziele bezüglich der Weiterentwicklung neuer und innovativer Technologien vorangetrieben werden. Durch die Weiterentwicklung des laserbasierten Glasrohrfügens, mittels simultaner Umfangsbestrahlung am Innenrohr, entsteht ein Fertigungsverfahren, welches zu qualitativ hochwertigen Endprodukten führt. Im Vergleich zu bestehenden Verfahren, konnte eine weitere Steigerung der Qualität der Fügezone erreicht werden.

Um für das neuartige Laserfügeverfahren von Glasrohren industrielle Nutzung zu finden und zu begeistern, werden folgende Wege beschritten: Im Rahmen von Workshops und applikativen Untersuchungen kann das Verfahren und die Anlage direkt im Labor unter industrienahen Bedingungen für Fachkollegen und Industriepartner vorgeführt werden. Klein- und mittelständige Unternehmen erhalten die Möglichkeit, Nullserien und Funktionsmuster als Vorbereitung für den eigenen Produktionsprozess oder aber die für den Kunden unrentable Eigenfertigung von Einzel- und Kleinserien beim Antragsteller ausführen zu lassen. Weiterhin erfolgt die Vorstellung der Ergebnisse auf Messen und Expertentreffen wie z.B. Jenaer Lasertagung, Glasstec, Schweißtechnische Tagung des DVS, Lasertagungen z.B. in Hannover und München, Tagung der Deutschen Glastechnischen Gesellschaft und Workshops. Es erfolgt eine Darstellung der Ergebnisse und der Einsatzmöglichkeiten auf der Homepage des ifw Jena und für branchenübergreifende Informationen werden Artikel in Fachzeitschriften platziert.