Optimierung dünnwandiger Strukturen

Förderkennzeichen: IGF-16881 BG

Projektlaufzeit: 01.03.2012 bis 28.02.2015

Bauteiloptimierung dünnwandiger Strukturen für den Hochtemperatureinsatz

Projektpartner: Dechema Forschungsinstitut, Zentrum für Brennstoffzellentechnik GmbH

Im Rahmen des Projekts sollten am Beispiel einer hochbelasteten Reformerbrennkammer Maßnahmen zur Abschätzung und zur Verlängerung der Lebensdauer erarbeitet werden. Dies umfasste die Entwicklung von Aluminium-Diffusionsschichten zur Erhöhung der Korrosionsfestigkeit und damit der Lebensdauer, die werkstoffspezifische Entwicklung von Schweißverbindungen und eine zeitabhängige Simulation der Wärmespannungsbelastung im Bauteil bei Aufheiz- und Abkühlprozessen. Umfangreiche Charakterisierungen geschweißter Materialproben vor, während und nach der thermozyklischen, korrosiven Hochtemperaturbelastung sowie ein thermozyklischer Dauertest ermöglichten eine Abschätzung der Lebensdauer.

Projektergebnisse

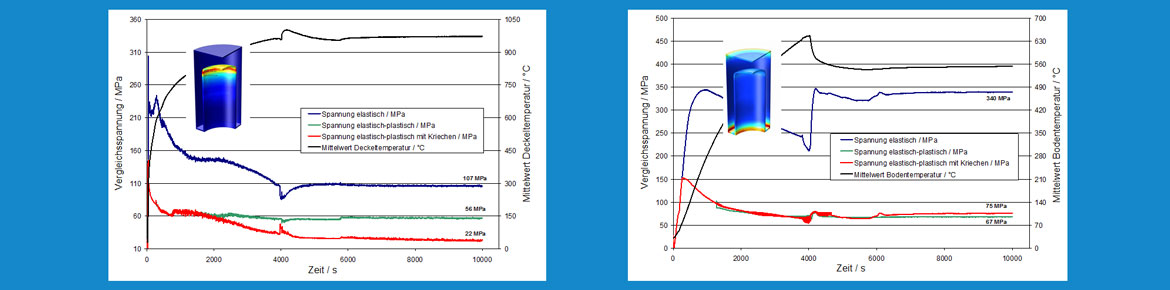

Zunächst wurde mit Hilfe der Multiphysics-Software COMSOL ein Modell erstellt, das eine ortsaufgelöste zeitliche Änderung von Bauteilspannungen und Temperaturen im Bauteil ermöglichte. In Kombination entsprachen Spannung und Temperatur unmittelbar der lokalen thermomechanischen Bauteilbelastung. Anhand von ausgewählten Geometrien und verschiedener Werkstoffkombinationen wurden die thermomechanischen Auswirkungen dargestellt. Für die Herstellung von dünnwandigen Halbwerkzeugen eignete sich das Laserstrahlschweißen aufgrund seines konzentrierten Energieeintrages mit minimaler Wärmeeinbringung. Im Vorhaben sind vergleichend Proben mit und ohne Zusatzwerkstoff hergestellt worden. Durch den Einsatz von Zusatzwerkstoff konnte der Schweißprozess stabilisiert werden, was zu einer qualitätsgerechten Verbindung führte. Beim Laserschweißen mit Zusatzwerkstoff traten in der Fügezone, den drei Werkstoffen 1.4841, 1.4958 und 2.4633 keine Heißrisse, Poren oder ausgeprägte vertikale Mittenzeile im Schweißgut auf. Darüber hinaus war das Risiko, dass im Grenzbereich zum Grundwerkstoff Mikrorisse auftreten, durch den Einsatz von Zusatzwerkstoff gesenkt worden.

Zum Abschluss wurde eine Reformerbrennkammer mit optimierter Al-Diffusionsschicht unter Realbedingungen 9 Monate im Dauerbetrieb belastet. Im Ergebnis verlängert die Kombination aus optimierter Bauteilgeometrie, angepassten Fügeprozesses und weiterentwickelter Alitierschicht die Lebensdauer des Bauteils um mindestens das Dreifache. Das Ergebnis dieser Untersuchungen ist eine prognostizierte Bauteillebensdauer einer unbeschichteten Brennkammer von etwas mehr als 500 Zyklen, wobei eine beschichtete Brennkammer dagegen eine Lebensdauer von über 1.500 Zyklen erreicht.