Silent Cross

Förderkennzeichen: 49MF210201

Projektlaufzeit: 01.05.2022 bis 31.08.2024

Effiziente Crossjets durch Additive Fertigung

Ziel der Entwicklung

Beim Laserstrahlschweißen kommen zum Schutz von Optiken und Schutzgläsern sogenannte Crossjet-Düsen zum Einsatz, die zum überwiegenden Teil mit Druckluft arbeiten. Neben den relativ hohen Druckluftverbräuchen, die diese Düsen kennzeichnen, kommt es zu Schallemissionen, welche die Arbeitsbedingungen nachhaltig beeinträchtigen. Das Ziel des Vorhabens war es, mehrere energieeffiziente Crossjet-Düsen zu entwickeln, mit deren Hilfe es gelingt, Scanneroptiken bei Lasermaterialbearbeitungsprozessen vor Kontaminationen wie Schweißspritzern zu schützen.

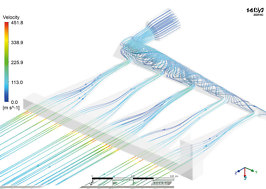

Um dieses Ziel zu erreichen, waren angemessen hohe Strömungsgeschwindigkeiten erforderlich, welche einen ausreichenden Impuls generieren, um aufsteigende Partikel abzulenken. Umfangreiche Voruntersuchungen sowie ein umfassender Einsatz rechnergestützter Simulationsverfahren stellten dabei sicher, dass die notwendigen Geschwindigkeiten verifiziert und bei den späteren Entwicklungen erreicht wurden. Ein weiteres Ziel des Projektes war es, die Schallemissionen so gering wie möglich zu halten und gegenüber verfügbaren Düsen zu senken. Als Zielwert wurden 60 dB angestrebt. Darüber hinaus sollten sich die entwickelten Düsen durch geringere Energieverbräuche auszeichnen, die in erster Linie durch die Bereitstellung von Druckluft erzeugt werden. Angestrebt wurden Verbesserungen von ca. 25 % gegenüber konventionellen Crossjet-Düsen.

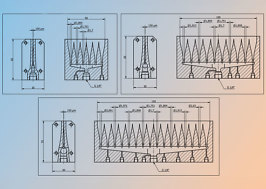

Im Ergebnis wurden drei Düsen mit den Breiten 50 mm, 100 mm und 150 mm entwickelt und getestet, wodurch unterschiedlich große Scanneroptiken effizient und geräuscharm geschützt werden können. Bezogen auf das Bearbeitungsfeld sparen diese Düsen bis zu 83,3 % Druckluft gegenüber konventioneller Crossjets ein. Des Weiteren konnte der Schallpegel der 50 mm breiten Düse auf unter 60 dB(A) reduziert werden. Somit steht Anwendern ein Düsen-Set zur Verfügung, welches optimal für den entsprechenden Prozess eingesetzt werden kann.

Vorteile und Lösungen

Der Ansatz zur Minimierung des Volumenstroms und der Schallemission lag in der strömungsoptimierten Geometrie der Düsen. So erhöht eine gleichmäßige Geschwindigkeit über dem Strömungsfeld die Effizienz und damit den Druckluftverbrauch der Düsen. Auch verminderte Turbulenzen im Freistrahl der Strömung führen zu einem geringeren Schallpegel.

Die konkrete Umsetzung der Optimierung basierte auf den konstruktiven Vorteilen der pulverbettbasierten additiven Fertigung mit Laserstrahlen (PBF-LB). Mit diesem Fertigungsverfahren sind Geometrien umsetzbar, die mit konventionellen Verfahren nicht möglich wären. Durch den geringen Schichtaufbau des Pulvers werden die konstruktiven Freiheiten nahezu ausschließlich durch innen liegende Stützstrukturen, welche nachträglich nicht entfernbar sind, eingeschränkt. Daher können mit dem Verfahren strömungsoptimierte Geometrien angefertigt werden.

Die Strömungsoptimierung an sich erfolgte numerisch anhand von CFD-Simulationen und auf Grundlage der gewonnenen Erkenntnisse durch die nachgelagerten PIV-Messungen. Gemeinsam mit der Konstruktion stellte diese Strömungsoptimierung eine Entwicklungsschleife dar, durch welche die Düsengeneration schrittweise finalisiert wurde. Die abschließende schweißtechnische Untersuchung aller neuentwickelten Crossjet-Düsen brachte den Nachweis der Funktionsfähigkeit und der Effizienz bezüglich des Volumenstroms und der Geräuschemission.

Das Vorhaben war in unterschiedliche Projektphasen und Zwischenziele gegliedert:

- Schaffung von Randbedingungen und Vergleichbarkeit zur Düsenentwicklung

- Vorsondierung effektiver Strömungsquerschnitte

- Entwicklungs- und Optimierungsschleife zum finalen Düsendesign

- Nachweis der Funktionsfähigkeit und der Effektivität

Zielmarkt

Zu den grundlegen Vorteilen des Laser- und Laser-Remote-Schweißens zählen der präzise Energieeintrag und die damit verbundene gute Integrierbarkeit in automatisierte Schweißanlagen sowie die hohen Schweißgeschwindigkeiten und damit verbundenen geringeren Schweißkosten. Aufgrund dieser Vorteile sind die Hauptindustriezweige für das Laserschweißen die Automobil- und Elektroindustrie sowie die Medizintechnik.

Eine wesentliche Aufgabe, gerade beim Laser-Remote-Schweißen, ist der sichere Schutz der teuren Schweißoptiken vor aufsteigenden Schweißspritzern, wozu Crossjet-Düsen eingesetzt werden. Daher tangiert das umgesetzte Projekt sowohl Anlagenhersteller als auch Prozessanwender. Anwender der Prozesse sind überwiegend kleine und mittlere Unternehmen. Diesen Zielgruppen bietet das umgesetzte Projekt großes Einsparpotenzial, um ihre Wettbewerbsfähigkeit zu steigern und langfristig zu sichern.Durch die geringe Schallemission der neuentwickelten Crossjet-Düsen werden auch die Arbeitsbedingungen verbessert, was einen nicht zu unterschätzenden Grund zur Integration in bestehende Anlagen darstellt.

Auf Anwenderseite haben die entwickelten Düsen bereits großes Interesse geweckt. Diese Aufmerksamkeit konnte vorranging anhand verschiedener Lehrveranstaltungen erzeugt werden. Auch hausintern werden die Crossjet-Düsen am ifw Jena bereits vielfach eingesetzt.