Elektroblech

Förderkennzeichen: 01IF19958N

Projektlaufzeit: 01.02.2018 bis 31.01.2020

Elektrobandverarbeitung mittels chemischen Schneidens unter Verwendung dünner Folien zur Effizienzsteigerung elektrischer Maschinen

Das chemische Schneiden ist ein werkzeugloses Verfahren, welches bisher für die Elektrobandverarbeitung nicht in Betracht gezogen wurde, bietet jedoch eine vielversprechende Möglichkeit, um die aufgeführten Problematiken aufzugreifen und zu umgehen, das heißt eine Verringerung der Blechdicke, bei guter Verarbeitbarkeit und minimaler elektromagnetischer Beeinflussung zu realisieren.

Ziel des Vorhabens ist nicht nur die Untersuchung der Auswirkungen des chemischen Schneidens als Bearbeitungsmethode für Elektrobänder, sondern auch eine Abschätzung der Bedeutung und des Potentials für die Anwendung in elektrischen Maschinen.

Vorgehensweise

Im Fokus der Forschung steht die Frage, ob eine Leistungssteigerung der Motoren bewerkstelligt wird. Zur Erreichung des Gesamtziels werden hierzu die notwendigen Blickwinkel der Lamellenherstellung, der Verarbeitung unter besonderer Berücksichtigung der Fügetechnologie und der tatsächlichen Anwendung betrachtet.

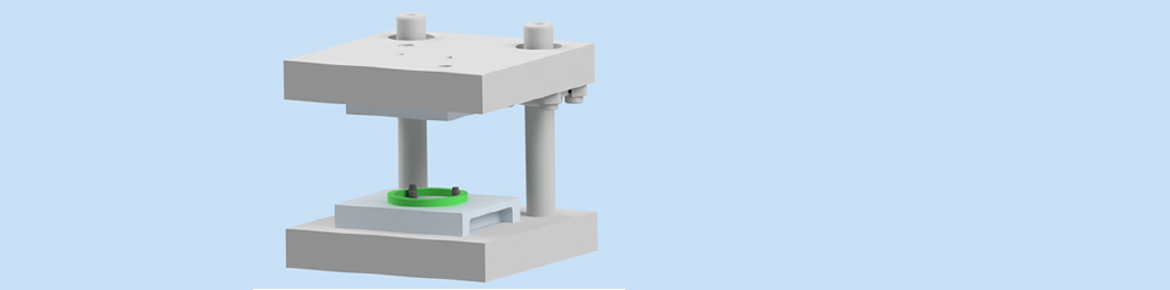

Neben den Auswirkungen des chemischen Schneidens auf die magnetischen Eigenschaften von Elektroblechen soll auch die Verbundausbildung ganzheitlich betrachtet werden. Dabei spielen nicht nur das Handling und die Positionierung so dünner Bleche eine Rolle, sondern auch die Auswirkungen des ätzresistenten Schutzlackes auf die nachfolgende Fügetechnologie. Bei dünneren Materialstärken sollte auch die Isolationsschichtdicke verringert werden, um den Anteil des magnetischen Kernmaterials entsprechend hoch zu halten. Der Stapelfaktor dient hierbei als Maß, welcher groß sein soll.