PräziLas

Förderkennzeichen: MF160094

Projektlaufzeit: 01.01.2017 bis 30.04.2019

Präzise Laserbearbeitung von Glasoberflächen für Optikanwendungen

Ziel der Entwicklung

Ziel des Projektes war die Entwicklung von Lasertechnologien für die Bearbeitung silikatischer Bauelemente unter Verwendung eines neuartigen Kurzpuls-CO2-Lasers. Dabei sollten zum einen Glasfasern präzise getrennt und zur Verbesserung der optischen Eigenschaften anschließend laserpoliert werden. Zum anderen sollten durch Laserstrukturierung und -politur von Glasoberflächen neuartige Strahlformungselemente für Beleuchtungszwecke (homogene Lichtintensitätsverteilung) realisiert werden.

Projektteil 1: Trennen von Quarzglasfasern und -kapillaren

Silikatische Werkstoffe in Form optischer Bauelemente sind in vielen Bereichen unseres täglichen Lebens inzwischen unverzichtbar geworden. So finden sich beispielsweise Quarzfasern als Lichtwellenleiter in der Telekommunikation, der Beleuchtungstechnik, der Medizintechnik sowie in der Sensorik wieder. Konventionell werden Glasfasern durch Ritzen und Brechen getrennt, wobei an der Bruchfläche Kantenausbrüche oder Glasspitzen verbleiben. Diese müssen dann durch eine zeitaufwändige (bis zu 10 min) mechanische Politur wieder beseitigt werden, um eine störungsfreie Licht-Ein- und Auskopplung im gesamten Faserquerschnitt zu gewährleisten. Um die Produktivität zu erhöhen, sollte im Projektvorhaben eine lasergestützte Trenntechnologie für Quarzglasfasern mit einem Durchmesser bis 600 µm entwickelt werden. Diese Technologie sollte aus den Prozessschritten Laserstrahltrennen der Faser und Laserstrahlpolieren der Faserendfläche bestehen. Ziel war es, rechtwinklige, ebene Faserendflächen mit hoher Transmission zu realisieren. Ein zweites Projektziel war die Weiterentwicklung dieser Technologie für Bauteildurchmesser bis 3 mm, um auch Quarzglaskapillaren für Anwendungen in der Analytik, der Labortechnik oder der Mess- und Sensortechnik wirtschaftlich und nachbearbeitungsfrei trennen und bereitstellen zu können.

Projektteil 2: Laserstrukturierung und -politur von Glasoberflächen

Für bestimmte Anwendungen in der Telekommunikation, der Beleuchtungstechnik oder auch der Medizintechnik ist die Homogenisierung von Lichtstrahlung (z. B. von LED‘s) von Bedeutung. Dadurch kann ein wesentlich größerer Anteil des von der Lichtquelle abgestrahlten Lichts genutzt und zur gleichmäßigen Beleuchtung einer Oberfläche gezielt geformt werden. Das kann zum Beispiel mittels eines Strahlformungselements realisiert werden, welches über ein Array geometrisch gleichartiger Mikrostrukturen bzw. Mikrolinsen verfügt, durch die das durchgehende Licht fokussiert wird. In Abbildung 1 links ist die Wirkungsweise eines Strahlformungselements in Kombination mit einer LED-Lichtquelle bezüglich der erreichbaren Lichtintensitätsverteilung dargestellt. Für die Herstellung von Prototypen in geringen Stückzahlen sind konventionelle Verfahren (z. B. Lithographie) unwirtschaftlich und zu unflexibel, weil in mehreren Prozessschritten zunächst spezielle Abformwerkzeuge gefertigt werden müssen. Daher war ein drittes Ziel im Projekt die Entwicklung eines Laserstrukturierungsverfahrens zur Herstellung von Strahlformungselementen aus Borosilikatglas für die Homogenisierung von Lichtstrahlung. Auch bei dieser Anwendung sollte die optische Transmission durch eine nachgeschaltete Laserstrahlpolitur verbessert werden.

Vorteile und Lösungen

Bei der Entwicklung der Lasertrenn- und Strukturierungsprozesse wurde der Lösungsansatz verfolgt, das Material schichtweise abzutragen. Dieser als Laserablation bezeichnete Abtragprozess ist durch den Einsatz energiereicher und sehr kurzer Laserpulse gekennzeichnet. Das bedeutet z.B. für den Trennprozess an einem Bauteil, dass durch wiederholtes Bestrahlen der Kontur, schichtweise Materialpartikel aus der Oberfläche herausgelöst werden, bis das Bauteil vollständig durchtrennt ist. Daraus ergab sich die Anforderung an die Laserstrahlquelle, dass diese für den Materialabtrag von Glas geeignet sein muss und bei der Bearbeitung möglichst wenig Schmelze auftritt um präzise Strukturen und Schnittkanten zu realisieren. Des Weiteren sollten im Vergleich zu Ultrakurzpulslasern jedoch höhere Abtragraten erzielt werden. Deshalb wurde ein sogenannter Kurzpuls-CO2-Laser gewählt, weil dessen Strahlung bei einer Wellenlänge 10,6 µm einerseits vom Glas sehr gut absorbiert wird und andererseits aufgrund seiner kurzen Pulsdauer (200 ns) das Material überwiegend verdampft und nur geringfügig aufschmilzt.

Lasertrennen von Glasfasern und -kapillaren

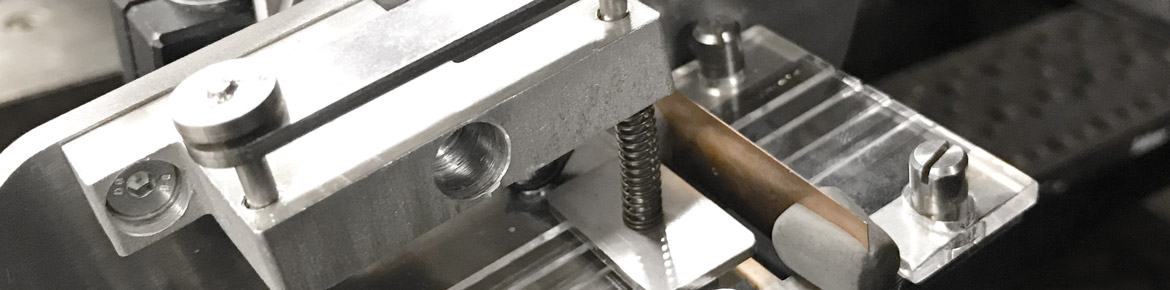

Bei der Entwicklung des laserbasierten Trennverfahrens für Quarzglasfasern und -kapillaren wurde zunächst der Lösungsansatz verfolgt, die Bauteile mittels Laserscanner durch wiederholtes Abtragen einzelner Materialschichten durchzutrennen. Insbesondere bei den Glasfasern musste hierbei die thermische Beeinflussung stark minimiert werden um Unebenheiten durch übermäßige Schmelze in den Schnittflächen und ein Abrunden der Schnittkanten zu vermeiden und die hohen Anforderungen für die Lichtübertragung erfüllen zu können. Das bedeutete, der Energieeintrag musste in seiner Höhe und Dauer so dosiert werden, dass ein Aufschmelzen des Glases unterbunden wird. Das hatte zur Folge, dass immer nur relativ kleine Volumenelemente aus der Bauteiloberfläche herausgearbeitet werden konnten. Zur Kompensation des beim Laserabtragen und -schneiden typischen Schnittflankenwinkels wurde die Faser um wenige Grad zum Laserstrahl geneigt. Die gewählte Verfahrensweise brachte jedoch trotz des dosierten Energieeintrages und der leichten Neigung der Faser stets eine asymmetrische Schnittfläche hervor. Auch bei Schnittversuchen mittels Laserschneidkopf und einmaligen Durchfahren des Bauteils mit Gasunterstützung konnten keine ebenen Schnittflächen erzielt werden. Erst durch eine rotationssymmetrische Verfahrensweise konnten Schnittproben erzeugt werden, welche die Anforderungen aller Zielparameter, aber vor allem eine gute Ebenheit, erfüllen. Im Gegensatz zu den vorherigen Lösungsansätzen brachte diese Variante den Vorteil hervor, dass beide Verfahrensschritte (Trennen, Polieren) in einer Einspannung und mit einer Parametereinstellung erfolgen können, wodurch die Bearbeitungsdauer deutlich minimiert und das Handling vereinfacht wird. Eine geeignete Anordnung von Laserstrahl und Bauteil sowie geeignete Prozessparameter zur Erzielung reproduzierbarer, nachbearbeitungsfreier Schnittergebnisse für rotationssymmetrische Bauteile mit einem Durchmesser von 200 µm, 600 µm und 3 mm konnten im Rahmen des Projekts demonstriert werden.

Herstellung von Strahlformungselementen

Für die Herstellung der Strahlformungselemente bestand der Lösungsansatz darin, einen zweistufigen, laserscannergestützten Prozess, bestehend aus Laserstrukturierung und Laserpolitur, zu entwickeln. Im ersten Prozessschritt erfolgt die Oberflächenformgebung durch Materialabtrag im Kurzpulsbetrieb. Im zweiten Prozessschritt wurde derselbe Laser im Dauerstrichbetrieb (cw) verwendet, um die profilierte Glasoberfläche durch Umschmelzen zu polieren. Eine wichtige Voraussetzung für beide Bearbeitungsschritte war dabei die Vermeidung von Spannungen im Material. Durch Optimierung der Strukturierungsparameter konnten außerdem die Abstände zwischen den Mikrolinsen verringert werden. Für den Einsatz der Strahlformungselemente zur Lichthomogenisierung wurden zuvor charakteristische Kenngrößen (Linsenanzahl, -größe, Radius, etc.) mittels Optiksimulation bestimmt. Die optischen Eigenschaften bzw. homogene Ausleuchtung von Oberflächen der lasergefertigten Demonstratoren wurden später in einem entsprechend dem Simulationsmodell aufgebauten Prüfstand getestet und bewertet. Die Ergebnisse zeigten, dass die erzielten Oberflächenprofile eine hinreichend gute Genauigkeit aufweisen um für die Lichthomogenisierung für Beleuchtungszwecke eingesetzt zu werden.

Zielgruppe und Zielmarkt

Lasertrennen von Glasfasern

Da der Bedarf an Glasfasern in Bereichen wie Automotive, IT, Telekommunikation (z.B. Ausbau Glasfasernetz in Deutschland), Medizintechnik und Sensorik nach wie vor hoch ist und zum Teil weiter ansteigt, wird hier ein zunehmender Bedarf an flexiblen, lasergestützten Fertigungsprozessen gesehen. Dies ist auch durch die Tatsache begründet, dass diese Verfahren sehr gut automatisierbar sind und eine hohe Prozesssicherheit besitzen. Daher werden vor allem in den Bereichen Anlagenentwicklung und -bau (inkl. Laserquellen) sowie Produktion und Verarbeitung von Glasfasern und -kapillaren steigende Absätze erwartet.

Lasertrennen von Glaskapillaren

Ein wachsender Bedarf an Glaskapillaren wird vor allem in der Medizintechnik und im Laborbereich (Analytik) gesehen. Gerade die Medizintechnik befindet sich seit Jahren in einem stabilen Wachstumsprozess und der Bedarf an Produkten, die sehr hohe Qualitätsstandards erfüllen, steigt. Insofern wird hier ein wachsender Bedarf an neuen, präzisen Fertigungstechnologien und entsprechenden Produktionsanlagen erwartet.

Herstellung von Strahlformungselementen

Der Einsatz von Strahlformungselementen in den Bereichen Beleuchtungstechnik, Lasertechnik, Medizintechnik, Telekommunikation sowie Luft- und Raumfahrt zeigt, dass es ein breites Einsatzspektrum für diese optischen Bauelemente gibt. Entsprechend hoch wird auch der Bedarf in der Prototypen- und Kleinserienfertigung geschätzt, wo flexible Fertigungsmethoden für kurzfristige und kostengünstige Anpassungen der Spezifikationen benötigt werden.

Für die zukünftigen Anwender der entwickelten Verfahren ergeben sich folgende Vorteile:

- Bei Glasfasern/-kapillaren: gesteigerte Bauteilqualität bei geringerer Prozessdauer

- Bei Strahlformungselementen: höhere Flexibilität bezüglich Stückzahl und Designvielfalt, Einsparung von Werkzeugkosten sowie die Möglichkeit, auch kleine Stückzahlen anbieten zu können.

Die entwickelten Technologien dürften darüber hinaus auch für die Hersteller von Laserquellen, -optiken und Anlagenbauer von Interesse sein, um ihre Produktpalette entsprechend aufzustellen.

Die wirtschaftliche Verwertung der Projektergebnisse ist entsprechend der zwei großen Projektteile bzw. Entwicklungsziele wie folgt geplant:

Trennen von Quarzglasfasern und -kapillaren

Die im Projekt erzielten Ergebnisse beim Trennen von Quarzglasfasern und -kapillaren sind bezüglich Schnittqualität und Prozessdauer markt- und konkurrenzfähig, sodass einem Transfer der Technologie nichts mehr im Wege steht. Interessierte Unternehmen werden bei der Testung und Einführung der Technik sowie bei Planung und Inbetriebnahme entsprechender Fertigungsanlagen durch das ifw Jena unterstützt. Auch Dienstleistungen zum Trennen von Glasfasern und -kapillaren werden angeboten. Die Vorteile für den Anwender ergeben sich aus der Automatisierbarkeit des Prozesses sowie aus der Einsparung eines zusätzlichen Politurverfahrens und dementsprechend einer kürzeren Produktionszeit.

Laserstrukturierung und -politur von Glasoberflächen

Die entwickelten Technologien zur Herstellung von Strahlformungselementen liefern funktionsfähige, optische Komponenten mit guter optischer Qualität (siehe Abbildung 3). Auch hier ist eine Verwertung in Abhängigkeit von den Zielspezifikationen kurzfristig möglich. Je nach Anwendungsfall gehen die benötigten Linsendurchmesser, -abstände und Brennweiten stark auseinander. Das ifw Jena strebt in diesem Zusammenhang weitere Entwicklungsschritte mit interessierten Industriepartnern und in öffentlich geförderten Projekten an.

Ein Bedarf an lasergefertigten Strahlformungselementen ist beispielsweise aus dem Medizintechnikbereich bekannt. Hier ist für die Hautbehandlung mittels Laserstrahlung eine homogene Intensitätsverteilung herzustellen. Die kompakten Strahlformungselemente würden dann u. a. in den Handstücken der Behandlungsgeräte eingesetzt werden.

Wirtschaftliche Effekte für Anwender werden durch die Einsparung von Platz und Gewicht erwartet, welche die Nutzung von Mikrolinsenarrays gegenüber klassischen optischen Systemen mit sich bringt. Die hier entwickelte Herstellungsmethode ermöglicht zudem die kosteneffiziente, rasche Fertigung von Einzelstücken und Kleinserien für den Prototypenbau.