Additiv gefertigte Glaskörper durch Diffusionsschweißen

Ziel des Forschungsvorhabens war die Entwicklung und Qualifizierung einer Verfahrenskette zur additiven Herstellung komplexer und optisch transparenter Glasbaugruppen. Beim klassischen LOM-Verfahren (Laminated Object Manufacturing) werden aus festen Ausgangsstoffen wie Papier, Kunststoff oder Keramik Konturen ausgeschnitten, in Lagen über einander gestapelt und laminiert, d. h. so fest verbunden, dass ein stoffschlüssig gefügtes Bauteil mit gleichen werkstofftechnischen Eigenschaften aus jeder der Einzellagen entsteht.

Im Projekt wurden die einzelnen Prozessschritte zum LOM-Verfahren untersucht, bestehend aus der Kombination der Fertigungsverfahren Laserstrahlschneiden zum Slicen und Diffusionsschweißen. Dabei wurden die Kantenqualitäten der einzelnen Schichten nach dem Laserstrahlschneiden betrachtet und bewertet und Prozessparameter zum Diffusionsschweißen abgeleitet.

Abhängig von der chemischen Zusammensetzung des Glases kommt es beim CO2-Laserstrahlschneiden im Bereich der Schnittkante zu einer Veränderung der Glaszusammensetzung, des thermischen Ausdehnungskoeffizienten sowie zu einer geometrischen Verwerfung der Schnittkanten, der sogenannten Wulstbildung. Dies stellt für das flächige Verbinden von Glas eine Herausforderung dar. Ein Schwerpunkt der Untersuchungen waren darum, technische Zielparameter im Schneidprozess abzuleiten, die den Anforderungen des Diffusionsschweißen entsprechen.

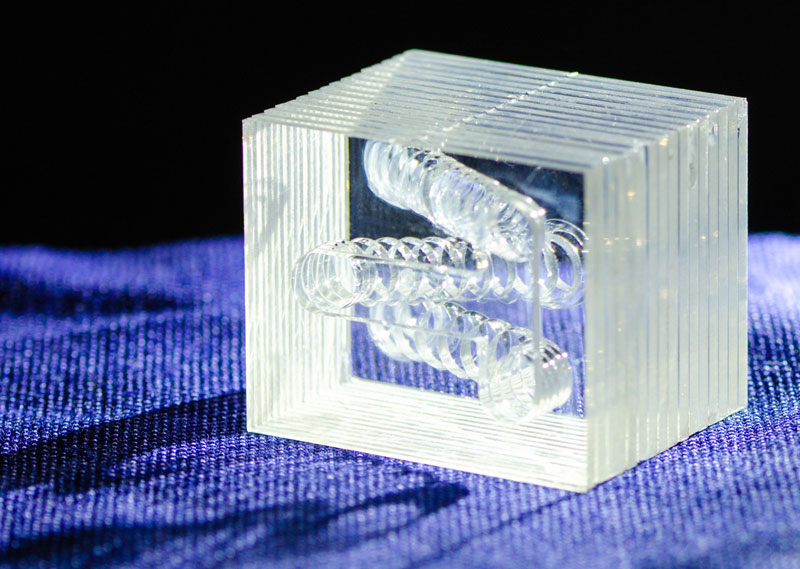

Neben der numerischen Simulation wurden Applikationsmuster entwickelt, im Slicingprozess mit dem Laserstrahl gefertigt und durch Diffusionsschweißen gefügt. Diese wurden getestet um die Leistungsfähigkeit des Verfahrens nachzuweisen sowie Grenzen der Fertigungsstrategien zu bewerten und Anwendungsrichtlinien zu erarbeiten.

Das Projekt wurde gefördert durch das Bundesministerium für Wirtschaft und Energie im Programm INNO-KOM.